µCTL: Die mikrowellen-gestützte Evolution der Kohleverflüssigung

Eine detaillierte Analyse des "Micro Char to Liquid"-Verfahrens von Bionic Laboratories – Von der Nano-Partikel-Erzeugung bis zum fertigen Treibstoff.

Die Umwandlung von festen Kohlenstoffträgern in flüssige Kraftstoffe ist seit über einem Jahrhundert ein zentrales Ziel der chemischen Industrie. Während historische Verfahren oft unwirtschaftlich oder technisch extrem aufwendig waren, präsentiert Bionic Laboratories BLG GmbH mit dem µCTL-Verfahren (Micro Char to Liquid) einen technologischen Quantensprung.

Dieser Artikel beleuchtet die chemischen Hintergründe, das Anlagendesign, die Prozessabläufe und die Sicherheitsarchitektur, wie sie in den aktuellen technischen Dokumentationen dargestellt werden.

1. Das Erbe und die Innovation

Um die Tragweite des µCTL-Verfahrens zu verstehen, lohnt sich ein Blick zurück. Im Sommer 1913 erfand Friedrich Bergius das Verfahren, Ligninkohle unter enormem Druck von 150 atm und bei einer Temperatur von 450°C in organische Flüssigkeiten zu verwandeln. Für diese Leistung im Bereich der Hochdruck-Wasserstoffverarbeitung erhielt er 1931 den Nobelpreis.

Das µCTL-Verfahren greift dieses Prinzip auf, revolutioniert es jedoch durch die Kombination mit modernen Technologien:

- Nano-Katalysatoren: Aufbauend auf den Arbeiten von Prof. Dr. Ernst Bayer zur katalytischen Niedertemperatur-Depolymerisation werden spezielle Zeolith-Katalysatoren eingesetzt.

- Mikrowellentechnologie: Basierend auf den Forschungen von Albert Wallace Hull zum Magnetron wird Energie gezielt gesteuert.

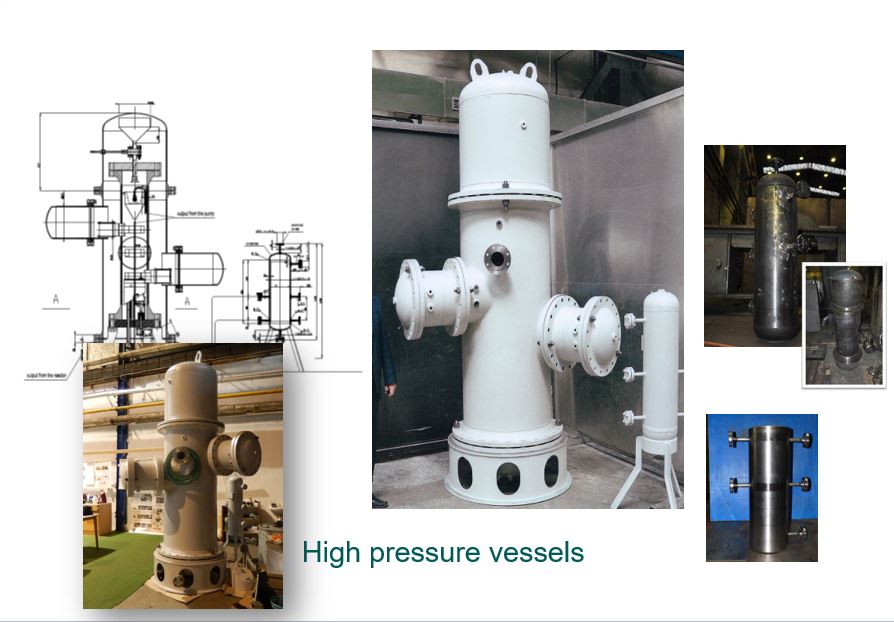

Das Ergebnis ist signifikant: Statt der historischen 150 atm arbeitet das µCTL-Verfahren bei einem reduzierten Wasserstoffdruck von 60 bis 80 atm. Dies senkt nicht nur die Materialbelastung, sondern erhöht auch die Sicherheit und Effizienz.

2. Der Kernprozess: Vom Feststoff zum Nano-Aerosol

Das Herzstück der Technologie ist die Art und Weise, wie das Ausgangsmaterial – sei es Lignit oder Anthrazit – vorbereitet wird. In den technischen Schemata der Anlage wird dies als "Microfuel Unit" bezeichnet.

Phase 1: Die Vorverarbeitung

Unverarbeitete Kohle wird nicht einfach verbrannt oder erhitzt. Die "Microfuel Unit" trennt zunächst die flüchtigen Bestandteile ab und zerstört die Kristallstruktur der Kohle. Das Ziel ist die Erzeugung eines Nano-Kohlenstoff-Aerosols mit einer Partikelgröße von weniger als 4 Nanometern. Diese extreme Zerkleinerung maximiert die Oberfläche für die nachfolgende chemische Reaktion enorm.

Phase 2: Die Hydrierung im Mikrowellenfeld

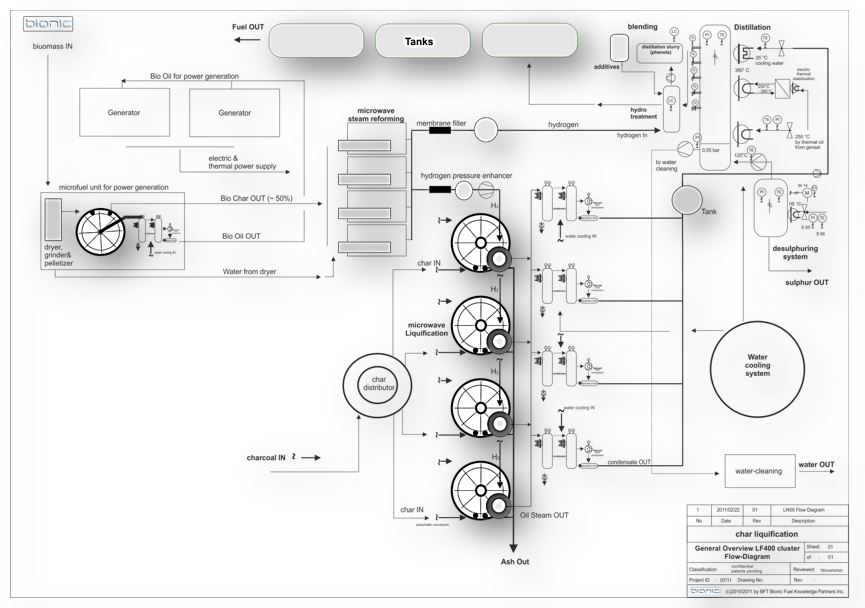

Ein Blick auf das Anlagendiagramm zeigt den Weg des Materials:

- Das Nano-Aerosol wird in die Hochdruckbehälter transportiert.

- Dort findet die Hydrierung an einem Katalysatornetz statt, das direkt durch Mikrowellen erhitzt wird.

- Unter Zugabe von Wasserstoff entstehen hierbei Kohlenwasserstoffe.

Die technische Zeichnung der Reaktoreinheit verdeutlicht, dass hierbei sowohl ein Niederdruck-Mikrowellenreaktor (für die Vorbereitung) als auch ein Hochdruck-Mikrowellenreaktor (für die Synthese) integriert sind.

3. Anlagendesign und Massenbilanz

Die Effizienz der Anlage lässt sich an der Massenbilanz einer einzelnen Verflüssigungseinheit ablesen. Bei einem Input von 1.000 kg Kohle pro Stunde (mit einem Energiewert von 33 MJ/kg) werden zusätzlich 110 kg Wasserstoff und Katalysatoren sowie Schweröl benötigt.

Der Output dieser einzelnen Einheit ist beeindruckend:

- 520 kg Leichtöl: Dies ist das primäre Produkt für Treibstoffe (Benzin/Diesel).

- 698 kg Schweröl: Dieses wird größtenteils im Kreislauf geführt, um den Prozess zu stützen.

- 270 kg Gas: Ein nutzbares Nebenprodukt.

- 80 kg Rückstände: Der Abfallanteil ist vergleichsweise gering.

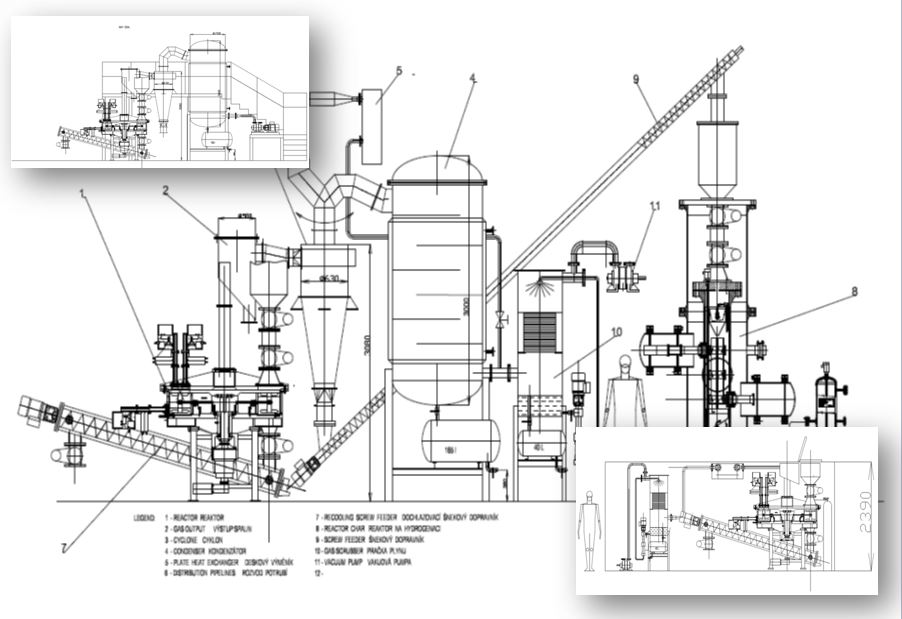

Visualisierung der Anlage

Die Seitenansicht ("Sideview of processing block") in der Dokumentation vermittelt einen Eindruck der physischen Dimensionen. Auf der linken Seite befindet sich die Microfuel-Einheit, die über Zyklone und Kondensatoren Wasser und Öle von den flüchtigen Bestandteilen trennt. Rechts steht der massive Hochdruck-Mikrowellenreaktor, in dem die eigentliche Hydrierung des Kohle-Aerosols stattfindet.

4. Das Cluster-Konzept: Skalierbarkeit für die Industrie

Für den industriellen Einsatz ist das µCTL-System modular aufgebaut. Die Dokumentation zeigt beispielsweise ein 4x4 Cluster-Konzept.

- Struktur: Vier Microfuel-Einheiten übernehmen die Vorverarbeitung der Kohle.

- Integration: Daran angeschlossen sind vier Hydrierungseinheiten für die finale Verflüssigung.

- Zentralisierung: Alle Einheiten speisen in eine große, zentrale Destillationskolonne ein. Hier werden die leichten Produkte (Treibstoff) abgetrennt, während schwere Nebenprodukte zurück in die Hochdruckbehälter geleitet werden.

Ein angeschlossenes Blockheizkraftwerk kann das produzierte Bio-Öl oder Gas direkt nutzen, um elektrische und thermische Energie für den Betrieb der Anlage bereitzustellen (z. B. 24 MWh).

5. Nachhaltiger Wasserstoff: Der Dampfreformer

Ein kritischer Punkt bei der Kohleverflüssigung ist meist die Herkunft des Wasserstoffs. Das µCTL-Verfahren löst dies durch einen mikrowellenbetriebenen Biomasse-Dampfreformer ("Steam/Shift Reformer").

Dieser nutzt konventionelle Biomasse wie Holz oder Stroh und wandelt sie chemisch um. Besonders bemerkenswert ist der Plasmabrenner am Ende des Prozesses: Bei Temperaturen von ca. 4.000°C zerstört er alle unerwünschten flüchtigen Produkte und reinigt das Gas, bevor es auf 100 bar komprimiert in die Reaktoren geleitet wird. Dieser Reformer deckt den Wasserstoffbedarf der Microchar-Anlagen vollständig ab.

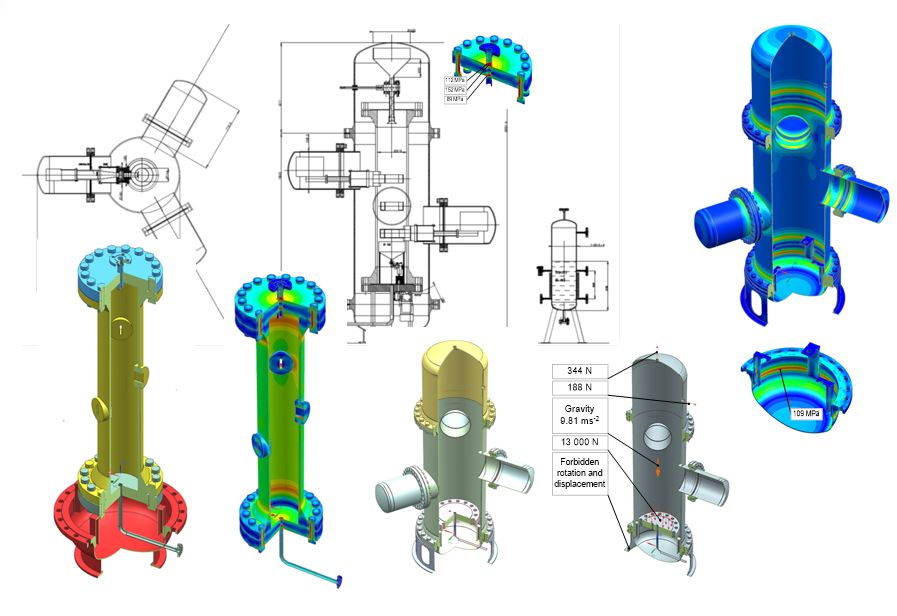

6. Sicherheit durch Simulation

Der Umgang mit Wasserstoff unter hohem Druck erfordert maximale Sicherheitsvorkehrungen. Die Konstruktion der Reaktoren basiert auf detaillierten Stress-Analysen, die vom CVTS (Center of design of forming machines) durchgeführt wurden.

Die Simulationen zeigen exakt, wo Materialbelastungen auftreten, um Schwachstellen bereits im Design auszuschließen.

Zusätzlich verfügt die Anlage über umfangreiche Schutzmaßnahmen:

- Strahlungsschutz der Mikrowellen durch spezielle Faraday-Käfige.

- Doppelte Isolierung aller ölhaltigen Teile.

- Konformität zu ATEX (Explosionsschutz) und ASME-Standards.

- Ein sekundäres Notfall-Kontrollsystem für den Prozess.

Stresstest der Komponenten

Fazit

Das µCTL-Verfahren von Bionic Laboratories stellt eine signifikante Weiterentwicklung in der Brennstofftechnologie dar. Durch die intelligente Kombination von Nanotechnologie, Mikrowellenphysik und moderner Anlagensimulation wird Kohle zu einer effizient nutzbaren Quelle für flüssige Treibstoffe, wobei niedrige Drücke und interne Wasserstofferzeugung die Wirtschaftlichkeit und Nachhaltigkeit des Prozesses unterstreichen.

.jpg#joomlaImage://local-images/Webpics/slider2/mf60B (3).jpg?width=384&height=288)

.jpg#joomlaImage://local-images/Webpics/slider2/mf90B admas (5).jpg?width=5312&height=2988)

.jpg#joomlaImage://local-images/Webpics/slider2/mf90B admas (9).jpg?width=5312&height=2988)