Bionic µFuel – Mikrowellen-Konversion der nächsten Generation

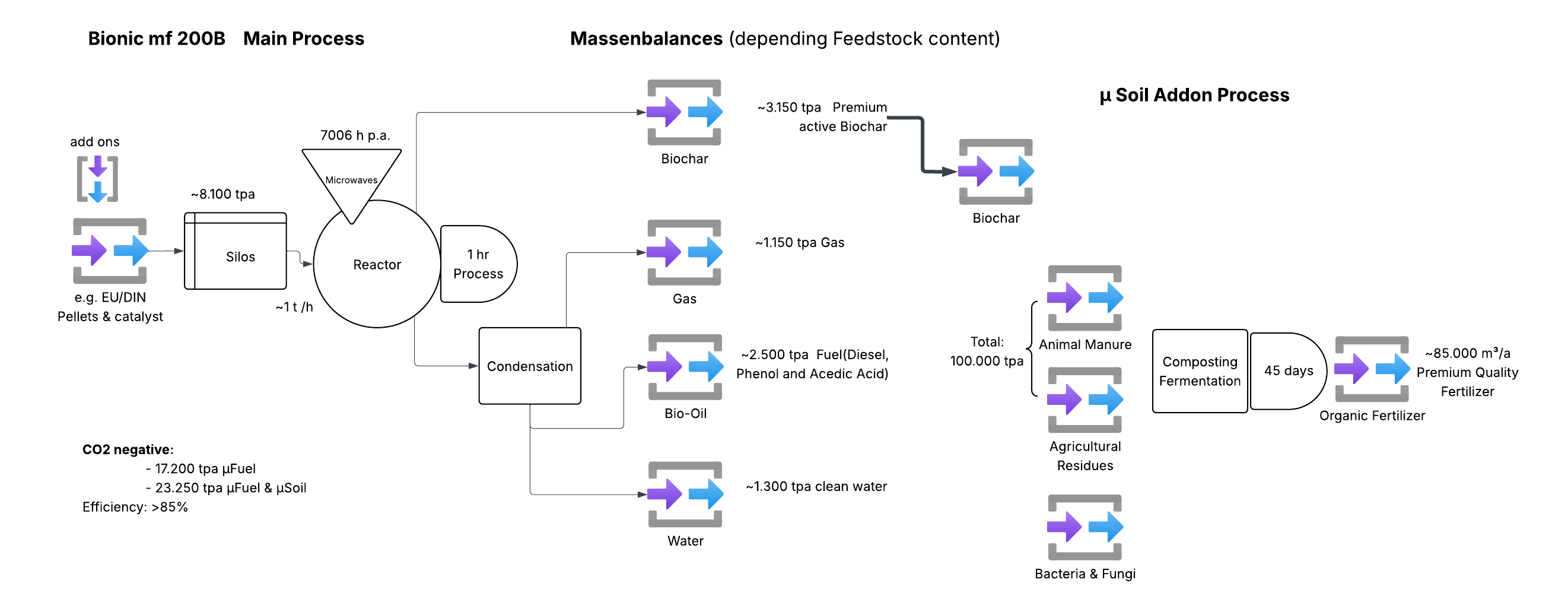

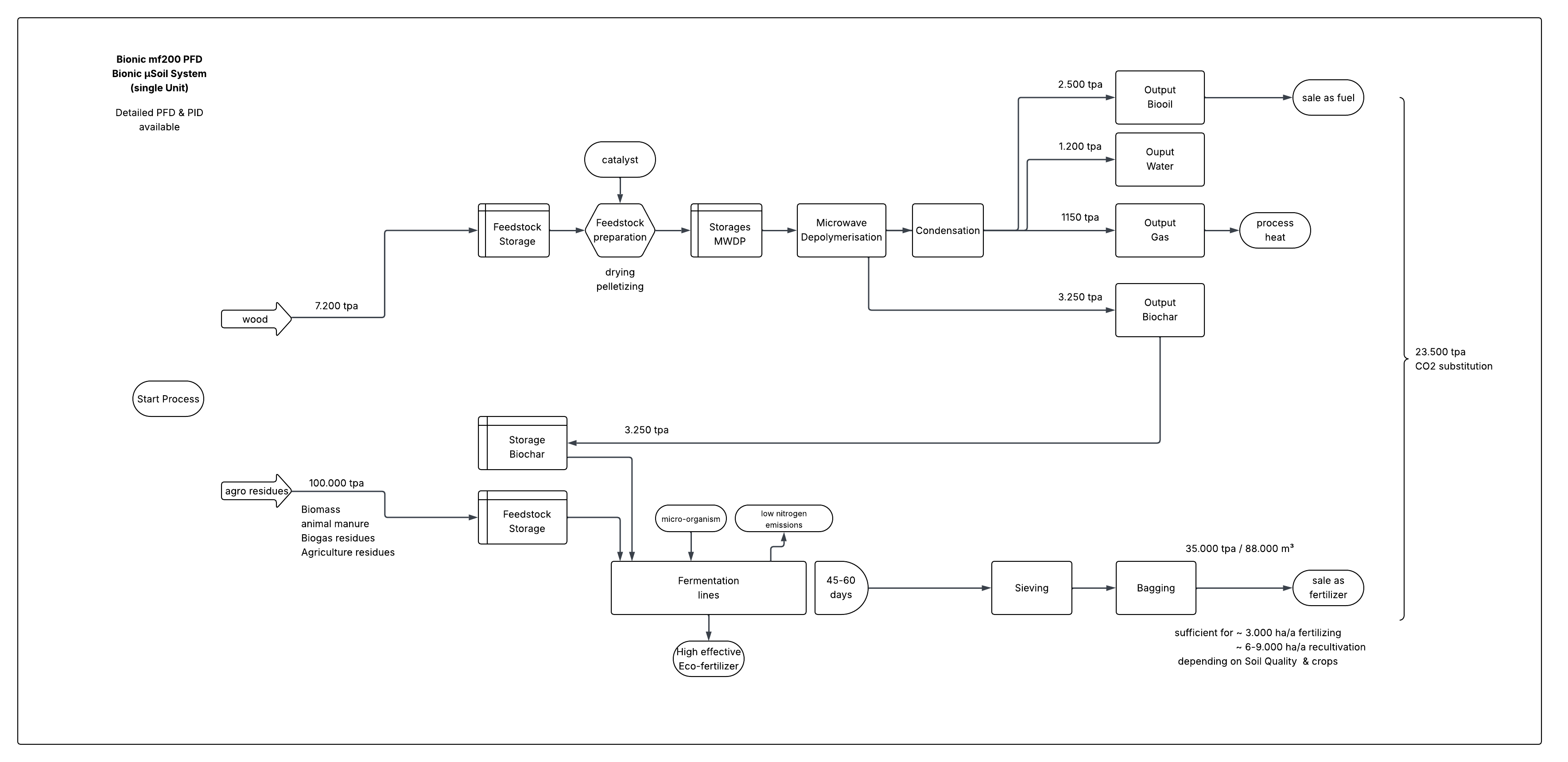

Bionic µFuel ist eine der fortschrittlichsten Mikrowellen-Pyrolyseanlagen für die thermochemische Verwertung von Biomasse, organischen Reststoffen und komplexen Abfallströmen. Die Technologie wandelt die Einsatzstoffe in hochwertige Produkte wie Bio-Öl, Prozessgas und Biokohle um.

Der Prozess ist auf maximale Effizienz, Stabilität und Skalierbarkeit ausgelegt und verbindet innovative Reaktortechnik mit KI-gestützter Prozesssteuerung. Damit ist Bionic µFuel eine ideale Lösung für industrielle Dekarbonisierung, Kreislaufwirtschaft und nachhaltige Energieerzeugung.

Was ist Bionic µFuel?

Bionic µFuel ist ein mikrowellengetriebener, thermochemischer Konversionsprozess, der in einer inerten Stickstoffatmosphäre abläuft. Im Unterschied zur klassischen, von außen beheizten Pyrolyse nutzt µFuel die volumetrische Mikrowellenerwärmung: Die Biomasse wird gleichmäßig von innen nach außen aufgeheizt.

Holzpellets, µfuel Öl, µChar Biochar, ein Pellet vor und nach dem Prozess

Das führt zu:

- schnellen und präzise steuerbaren Aufheizraten

- minimalen Hotspots und Kaltzonen im Reaktor

- sehr effizienter Energieübertragung in das Material

- stabilen und reproduzierbaren Produkteigenschaften

Ein zentrales Element ist die speziell von Bionic entwickelte Mikrowellensteuerungstechnik. Leistungs- und Feldverteilung werden dynamisch an die dielektrischen Eigenschaften des Edukts angepasst. Dadurch wird die Kopplung der Mikrowellenenergie in das Material optimiert – mit gleichmäßigeren Prozessen, höheren Ausbeuten und besserer Regelbarkeit bei wechselnden Einsatzstoffen.

Wie der µFuel-Prozess funktioniert

Im µFuel-Reaktor wird die Biomasse gezielt mit Mikrowellenenergie beaufschlagt. Die elektromagnetische Strahlung regt die Moleküle im Material an, das Material erhitzt sich schnell und wird thermisch zersetzt. Dabei entstehen drei Hauptproduktströme:

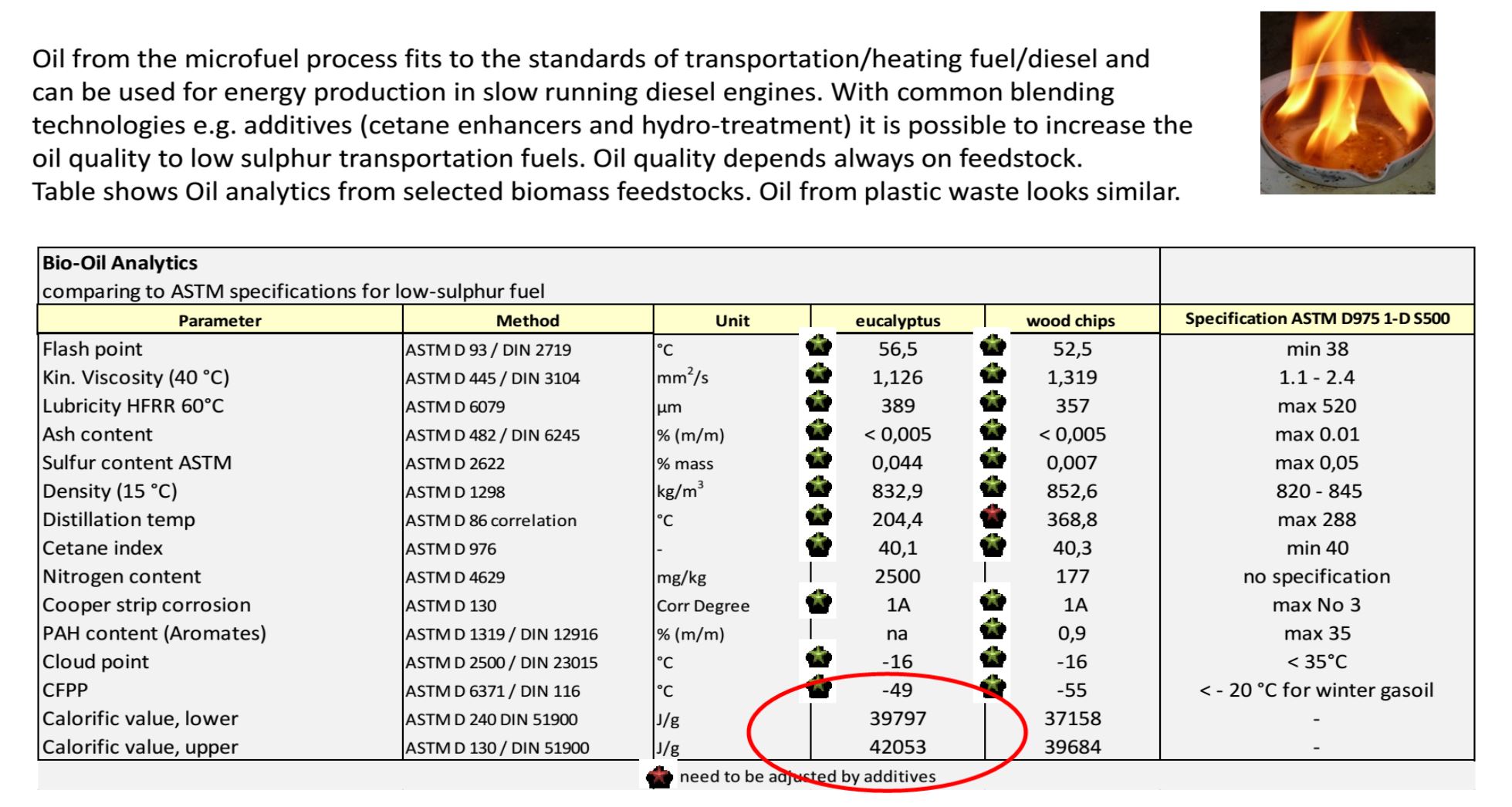

- Bio-Öl: erneuerbare Kohlenwasserstofffraktionen, nutzbar zur Energieerzeugung, für Heizzwecke oder als Rohstoff für die chemische Industrie.

- Prozessgas: brennbares Gas mit Anteilen von Wasserstoff, CO und leichten Kohlenwasserstoffen, ideal zur Eigenenergieversorgung der Anlage.

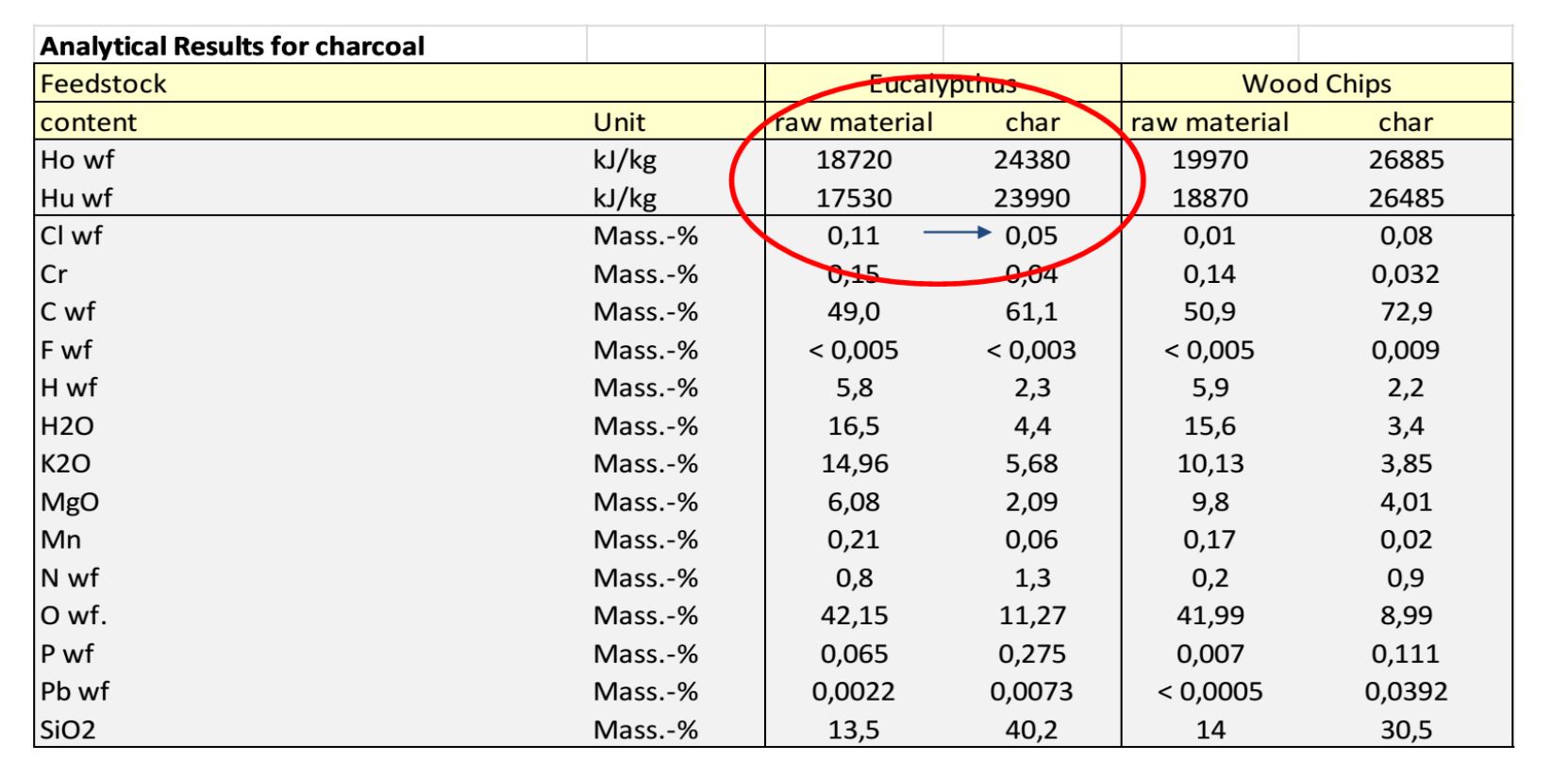

- Biokohle: ein stabiler, kohlenstoffreicher Feststoff, einsetzbar in µSoil (Bodenverbesserung), µSorb (Filtermaterial) oder als Basis für Aktivkohlen und weitere Kohlenstoffmaterialien.

Zum Einsatz kommt überwiegend pelletierte Biomasse (z. B. Holz), die bereits vor der Pelletierung mit einem speziellen Katalysator versetzt wird. So lassen sich auch funktionalisierte Biokohlen mit gezielten Dotierungen herstellen – etwa für sorptive Anwendungen, Filtermaterialien oder hochwertige Kohlenstoffprodukte.

Der µFuel-Reaktor passt sich automatisch an Schwankungen bei Feuchte, Dichte und Zusammensetzung des Einsatzstoffs an. So bleibt die Produktqualität auch bei variierenden Inputströmen konstant.

Bionic demonstrations Anlagen (30-90 kW)

Präzise Kondensation und Filtertechnik

Eine elektrisch kalibrierbare, drei bis fünfstufige Kondensation in Kombination mit elektrostatischen Filtern ermöglicht eine sehr genau definierte Produktqualität der flüssigen und gasförmigen Fraktionen. Die gesamte Anlage ist vollständig parametrierbar, sodass Produktzusammensetzung und Betriebspunkte reproduzierbar eingestellt werden können.

Anlagengröße, Kapazität und Konfiguration

Die gängige Maschinengröße ist die mf200 mit einer typischen Kapazität von ~1,0 - 1,5 t/h Eingangsmaterial. Mit Ausnahme von außenliegenden Tanks und Vorratssilos hat eine Standardanlage einen Fußabdruck von ca. 600 m² bei einer maximalen Bauhöhe von rund 12 m.

Bionic µFuel kann in verschiedenen Konfigurationen eingesetzt werden:

- Standalone-Anlage: für einzelne Standorte oder dezentrale Anwendungen.

- Cluster-Anlage: mehrere mf200-Einheiten werden zu einem modularen Anlagenverbund zusammengeschaltet, um höhere Durchsätze oder redundante Betriebskonzepte zu realisieren.

Für einen 24/7-Dauerbetrieb im 5-Schicht-Modell sind typischerweise etwa 20–30 Mitarbeitende erforderlich – abhängig von Standort, Automatisierungsgrad und Einbindung in die periphere Infrastruktur.

Das modulare Konzept erleichtert den schrittweisen Ausbau der Kapazitäten und die Anpassung an unterschiedliche Rohstoff- und Marktsituationen.

Technische Details zur mf200B Anlage

KI-gestützte Prozessoptimierung

Bionic µFuel integriert optional Künstliche Intelligenz und prädiktive Analytik, um eine präzise, industriefähige Prozessführung sicherzustellen. Echtzeitdaten aus Temperaturmessungen, Gasanalytik, Antriebs- und Mikrowellenleistung werden kontinuierlich ausgewertet. Das ermöglicht:

- automatische Anpassung von Temperatur- und Leistungsprofilen

- Optimierung der Bio-Öl-Ausbeute und -Qualität

- Erzeugung besonders stabiler, hochwertiger Biokohlen

- schnelle Reaktion auf schwankende Einsatzstoffe

- energieeffizienten, kostenoptimierten Anlagenbetrieb

Das Ergebnis ist ein stabiler, skalierbarer und hoch effizienter Konversionsprozess, der explizit für den industriellen Dauerbetrieb ausgelegt ist.

Industrie 4.0: Predictive Maintenance & Remote Monitoring

Über integrierte Machine-Learning-Modelle erkennen µFuel-Systeme Auffälligkeiten, lange bevor sie zu Stillständen führen. Die KI identifiziert frühzeitig typische Muster für:

- beginnenden Verschleiß von Lagern und Antrieben

- Verkokung und Materialanlagerungen

- Blockaden im Materialfluss

- thermische Überlastsituationen

- ungewöhnlich steigenden Energieverbrauch

In Verbindung mit umfassendem Fern-Monitoring sind µFuel-Anlagen vollständig Industrie-4.0-ready:

- vorausschauende Wartung (Predictive Maintenance)

- Fernüberwachung und Fernbedienung

- Vergleich und Benchmarking mehrerer Standorte (Anlagenflotten)

- zentrale Prozessoptimierung aus einer Leitwarte heraus

Betreiber profitieren von geringeren Betriebskosten, höherer Verfügbarkeit und einheitlicher Produktqualität über verschiedene Standorte hinweg.

Normen, Bauweise und Sicherheit

Bionic µFuel-Anlagen werden nach gängigen technischen Normen und europäischen Vorgaben konstruiert und gefertigt.

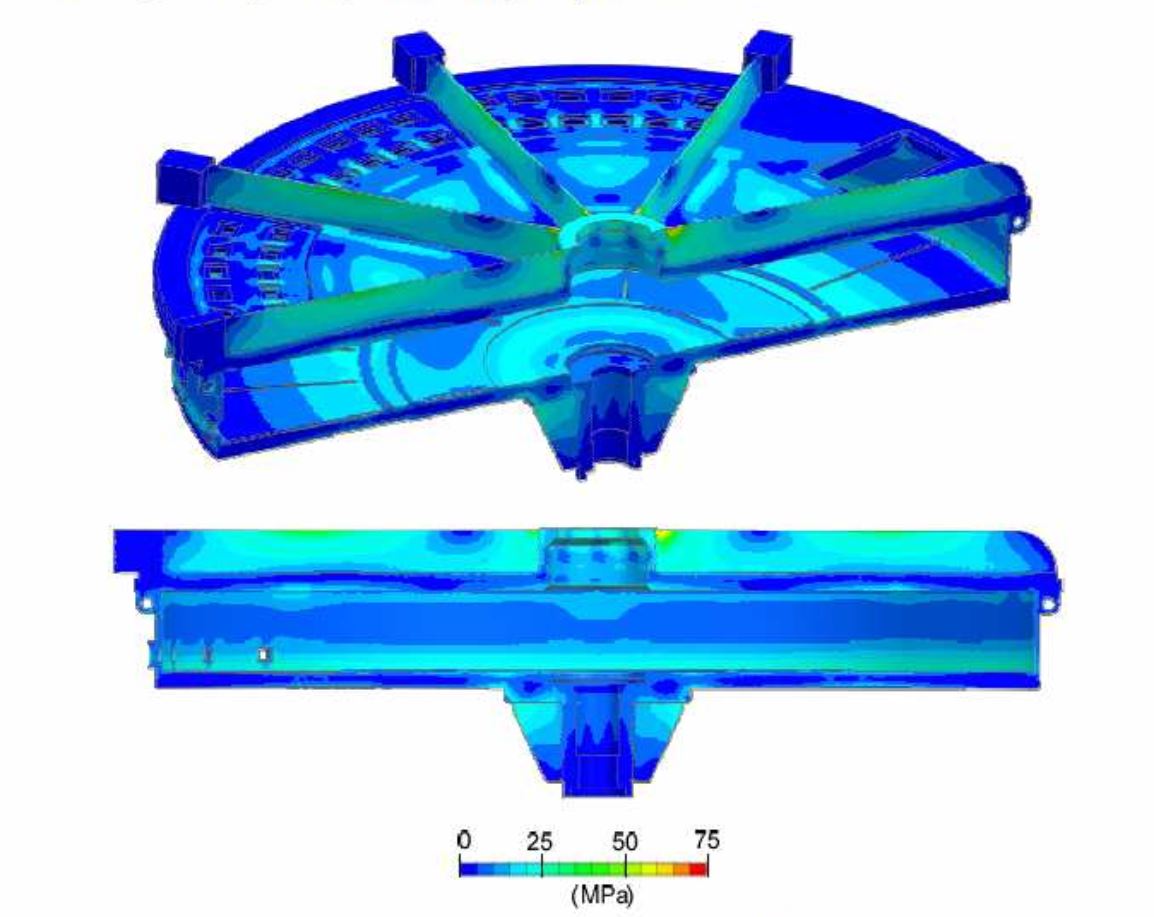

Stressberechnungen

Dazu gehören unter anderem:

- Ausführung prozesskritischer Komponenten in Edelstahl 1.4871

- Einhaltung der EU-Maschinenrichtlinie

- ATEX-konforme Auslegung für entsprechende Zonen

- CE-Konformität der Gesamtanlage

- Skid-Bauweise für kompakte, vormontierte Module und erleichterte Installation

- redundante Schlüsselkomponenten zur Erhöhung der Verfügbarkeit

- eine unabhängige Sicherheitssteuerung, die Schutzfunktionen klar von der Prozesslogik trennt

Dieses Sicherheits- und Qualitätskonzept stellt sicher, dass die Mikrowellen-Pyrolyseanlagen sowohl regulatorische Anforderungen erfüllen als auch im industriellen Dauerbetrieb zuverlässig arbeiten.

Qualität der Endprodukte (hier Holzchips)

Optimierung auf Ölqualität

Auf Ölqualität optimiert. Biokohle für Bodenverbesserer geeignet.

Warum Bionic µFuel zukunftssicher ist

Bionic µFuel adressiert den wachsenden Bedarf an nachhaltigen Kohlenstofftechnologien, indem Effizienz, Flexibilität und Langzeitstabilität kombiniert werden. Das System bietet:

- hohe Produktausbeuten bei konstanter Qualität

- geringe Emissionen und saubere Konversionschemie

- hohe Flexibilität bei unterschiedlichen Biomassen und Reststoffen

- modularen, skalierbaren Anlagenaufbau (Standalone oder Cluster)

- ökonomische und ökologische Vorteile zugleich

Fazit: Mikrowellen-Pyrolyse für Dekarbonisierung & Kreislaufwirtschaft

Bionic µFuel steht für eine neue Generation mikrowellenbasierter Biomasse-Konversion in inerter Stickstoffatmosphäre. Durch speziell entwickelte Mikrowellensteuerungstechnik, katalysatorgestützte Rohstoffvorbereitung, KI-gestützte Prozessführung, präzise Kondensations- und Filtertechnik, robuste Anlagentechnik und Industrie-4.0-Fähigkeit verwandelt µFuel biogene Reststoffe in:

- erneuerbare Energie in Form von Bio-Öl und Gas,

- stabile Kohlenstoffmaterialien wie Biokohle und Aktivkohle,

- messbare Klimavorteile durch langfristige Kohlenstoffbindung.

Damit gehört Bionic µFuel zu den technologisch führenden und zukunftsfähigen Lösungen für nachhaltige Ressourcennutzung, industrielle Dekarbonisierung und eine moderne Kreislaufwirtschaft.